金相试样的截取

金相试样截取的原则:选择有代表性的金相试样是金相研究的第一步,不重视取样的重要性常常会影响试验结果的成败。

截取试样的部位,必须能表征材料或部件的特点及检验的目的。①对机件破裂的原因进行金相分析时,试样应在部件破裂部位截取。为了得到更多的资料,还需要在离开破裂源较远的部位截取参考试样,进行对照研究。②对于工艺过程或热处理不同的材料或部件,试样的截取部位也要相应地改变。③研究分析铸件的金相组织,必须从铸件的表层到中心同时观察.根据各部位组织的差异,从而了解铸件的偏析程度。小机件可直接截取垂直于模壁的横断面,大机件应在垂直于模壁的横断面上,从表层到中心截取几个试样。④轧制型材或锻件取样应考虑表层有无脱碳、折迭等缺陷,以及非金属夹杂物的鉴定,所以要在横向和纵向上截取试样。横向试样主要研究表层缺陷及非金属夹杂物的分布,对于很长的型材应在两端分别截取试样,以便比较夹杂物的偏析情况;纵向试样主要研究夹杂物的形状,鉴别夹杂物的类型,观察晶粒粒长的程度,估计逆性形变过程中冷变形的程度。⑤经过各种热处理的零件,显微组织是比较均匀的,因而只在任一截面上截取试样即可,同时要考虑到表层情况,如脱碳、渗碳、表面镀膜、氧化等。

金相试样的镶嵌

通过镶嵌机的镶嵌作用将金相试样制作成适合手持抛光的标本:

适用于对不是整形、不易于拿的微小金相试样进行热固性塑料压制,如线材、细小管材、薄板、锤击碎块等。在磨光时不易握持,用镶嵌方法镶成标准大小的试块,然后进行切割、抛光等。常用的镶嵌法有低熔点合金镶嵌法、塑料镶嵌法。

实验室金相试样制备过程大概如下:

正确地检验和分析金属的显微组织必须具备优良的金相样品。制备好的试样应能观察到真实组织、无磨痕、麻点与水迹,并使金属组织中的夹物、石墨等不脱落。否则将会严重影响显微分析的正确性。金相样品的制备分取样、磨制、抛光、组织显示(浸蚀)等几个步骤。

选择合适的、有代表性的试样是进行金相显微分析的极其重要的一步,包括选择取样部位、检验面及确定截取方法、试样尺寸等。

磨制

分粗磨和细磨两步。试样取下后,首先进行粗磨。如是钢铁材料试样可先用砂轮粗磨平,如是很软的材料(如铝、铜等有色金属)可用锉刀锉平。在砂轮上磨制时,应握紧试样,使试样受力均匀,压力不要太大,并随时用水冷却,以防受热引起金属组织变化。此外,在一般情况下,试样的周界要用砂轮或锉刀磨成圆角,以免在磨光及当抛光时将砂纸和抛光织物划破。但是,对于需要观察表层组织(如渗碳层,脱碳层)的试样,则不能将边缘磨圆,这种试样最好进行镶嵌。

细磨是消除粗磨时产生的磨痕,为试样磨面的抛光做好准备。粗磨平的试样经清水冲洗并吹干后,随即把磨面依次在由粗到细的各号金相砂纸上磨光。常用的砂纸号数有01、02、03、04号4种,号小者磨粒较粗,号大者较细。磨制时砂纸应平铺于厚玻璃板上,左手按住砂纸,右手握住试样,使磨面朝下并与砂纸接触,在轻微压力作用下把试样向前推磨,用力要均匀,务求平稳,否则会使磨痕过深,且造成试样磨面的变形。试样退回时不能与砂纸接触,这样“单程单向”地反复进行,直至磨面上旧的磨痕被去掉,新的磨痕均匀一致为止。在调换下一号更细的砂纸时,应将试样上磨屑和砂粒清除干净,并转动90°角,使新、旧磨痕垂直。

金相试样的磨光除了要使表面光滑平整外,更重要的是应尽可能减少表层损伤。每一道磨光工序必须除去前一道工序造成的变形层(至少应使前一道工序产生的变形层减少到本道工序生产的变形层深度),而不是仅仅把前一道工序的磨痕除去;同时,该道工序本身应尽可能减少损伤,以便进行下一道工序。最后一道磨光工序产生的变形层深度应非常浅,应保证能在下一道抛光工序中除去。

磨制铸铁试样时,为了防止石墨脱落或产生曳尾现象,可在砂纸上涂一薄层石墨或肥皂作为润滑剂。磨制软软的有色金属试样时,为了防止磨粒嵌入软金属内和减少磨面的划损,可在砂纸上涂一层机油、汽油、肥皂水溶液或甘油水溶液作润滑剂。

金相试样还可以用机械磨制来提高磨制效率。机械磨制是将磨粒粗细不同的水砂纸装在预磨机的各磨盘上,一边冲水,一边在转动的磨盘上磨制试样磨面。配有微型计算机的自动磨光机可以对磨光过程进行程序控制,整个磨光过程可以在数分钟内完成。

抛光

经过磨抛机进行粗磨,细磨,抛光之后使得试样待观测面如镜面:

目的为去除金相磨面上因细磨而留下的磨痕,使之成为光滑、无痕的镜面。金相试样的抛光可分为机械抛光、电解抛光、化学抛光三类。机械抛光简便易行,应用较广。

机械抛光是在专用的抛光机上进行的,抛光机主要是由电动机和抛光圆盘(Ф200~300mm)组成,抛光盘转速为200~600r/min以上。抛光盘上铺以细帆布、呢绒、丝绸等。抛光时在抛光盘上不断滴注抛光液。抛光液通常采用Al2O3、MgO或Cr2O3等细粉末(粒度约为0.3~1μm)在水中的悬浮液。机械抛光就是靠极细的抛光粉末与磨面间产生相对磨削和液压作用来消除磨痕的。 操作时将试样磨面均匀地压在旋转的抛光盘上,并沿盘的边缘到中心不断作径向往复运动。抛光时间一般为3~5min。抛光后的试样,其磨面应光亮无痕,且石墨或夹杂物等不应抛掉或有曳尾现象。这时,试样先用清水冲诜 ,再用无水酒精清洗磨面,最后用吹风机吹干。

组织显示:

由于金属中合金成分和组织的不同,造成腐蚀能力的差异,腐蚀后使各组织间、晶界和晶内产生一定的衬度,金属组织得以显示。常用的金相组织显示方法有:(1)化学浸蚀法;(2)电解浸蚀法;(3)金相组织特殊显示法,其中化学浸蚀法最为常用。

经抛光后的试样若直接放在显微镜下观察,只能看到一片亮光,除某些非金属夹杂物(如MnS及石墨等)外,无法辨别出各种组成物及其形态特征,必须使用浸蚀剂对试样表面进行“浸蚀”,才能清楚地看到显微组织的真实情况。

经过显微镜数码成像后的金相试样组织图片:

我公司提供一整套金相制样观测方案,现场演示金相试样分析,详情请联系我们

|

序号

|

名 称

|

图片示例

|

单 位

|

选择参考

|

|

1

|

金相显微镜

|

|

台

|

1. 倒置金相/正置金相

2. 无限远/有限远光学系统

3. 倍率选择,最高1000x

更多金相显微镜

|

|

2

|

数码成像系统

|

|

个

|

1.300万/500万/1000万/2000万像素

2.配备WIMAGE高级版显微图像软件

3.选配金相分析软件,400种国标对照

更多数码成像系统

|

|

3

|

磨抛光机

|

|

台

|

1.双盘/单盘

2.卧式/立柱式

3.手动/半自动/自动

|

|

4

|

金相切割机

|

|

台

|

1.手动/自动切割

2.根据样品大小选择切割轮规格

|

|

5

|

镶嵌机

|

|

|

将不规则较小标本通过热熔塑料包裹,方便进行试样磨抛

1.手动/自动

|

|

6

|

抛光耗材

|

抛光绒布,粗磨砂纸,细磨纸,抛光液,腐蚀液

|

套

|

制样必备耗材

|

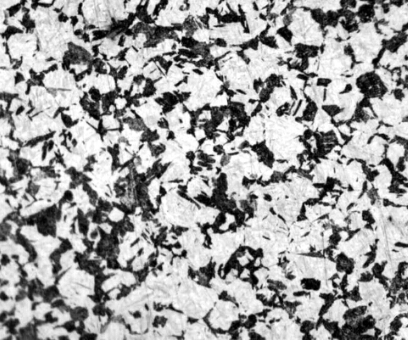

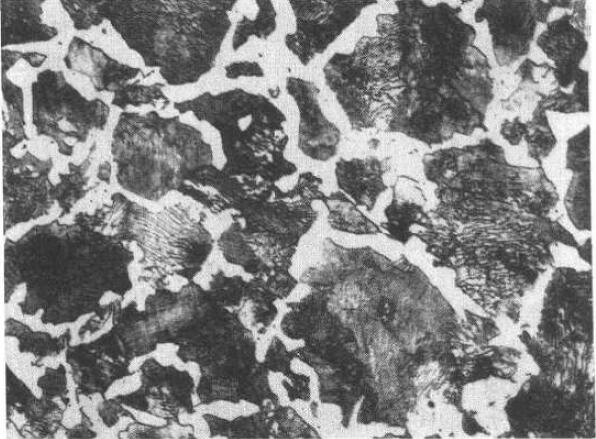

经过显微镜数码成像后的金相试样组织图片:

材料:20钢

工艺情况:退火处理

倍率:400x

组织说明:白色晶粒状为铁素体,灰黑色块状区为细片状珠光体,黑色细条状为晶界线。

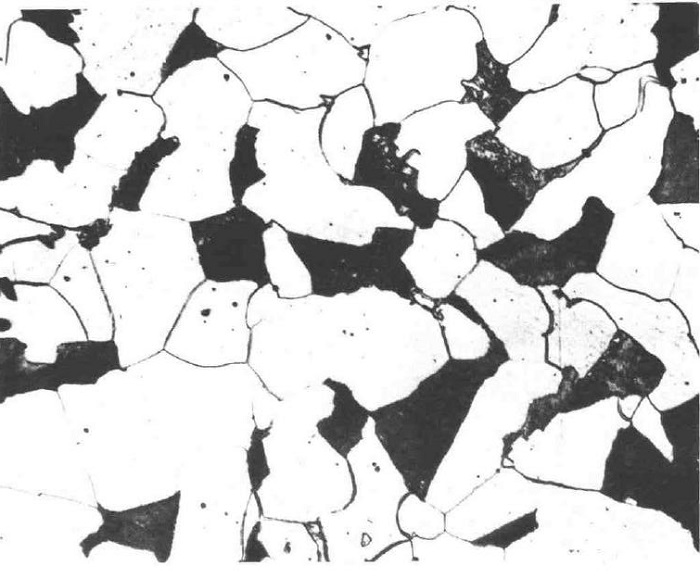

材料:35钢

倍率:200x

工艺情况:940度正火

组织说明:黑色为细片状珠光体,白色为铁素体,铁素体大部分沿奥氏体晶界析出,部分在奥氏体晶粒内成条状或针状析出,呈魏氏组织状态,硬度为198HP

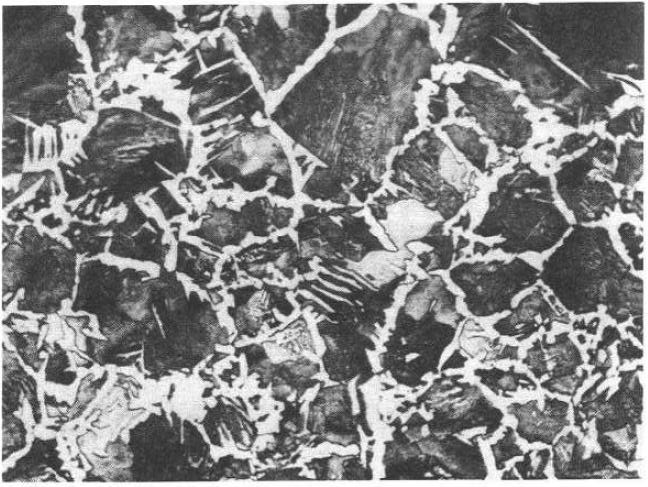

材料:45钢

倍率:100x-500x

工艺情况:加热至840度,保温1小时,快冷至600度,再保温1小时,空冷

组织说明:珠光体和白色网状铁素体,晶粒度为8级

45钢的正火是将钢加热到Ac3以上30-50度,保温后在空气中自然冷却,它与完全退火的主要差别在于冷却速度较快,目的是使钢的组织正常化,

并使珠光体体量增多和变细,减少铁素体的数量

45钢如果用于普通结构零件,正火可作为最终热处理,经过正火可以改善铸造或锻造后的组织,细化奥氏体晶粒,使组织均匀化

形成细而均匀的铁素体与珠光体组织,晶粒度达到8级,从图中也可以看到珠光体的层片距达到甚为细微的成都,从而提高了钢的强度,硬度和韧性。

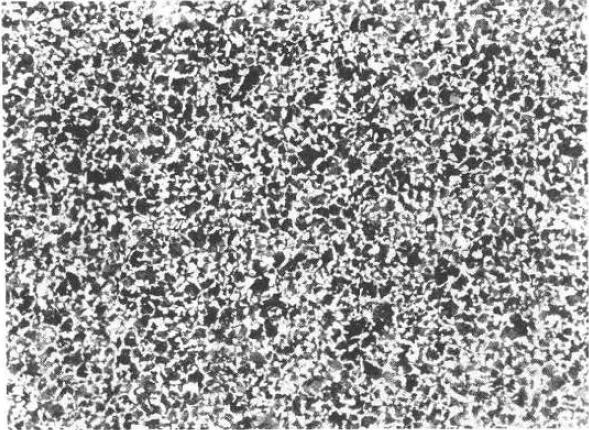

材料:50钢

倍率:500x

工艺情况:热轧钢板,加热至860度保温后空冷

组织说明:显微组织为灰黑色细片状珠光体及20%-30%的白色铁素体,沿晶界分布,晶粒度为7-8级,细晶粒

热轧钢板经860度正火后,消除了热轧状态的粗晶粒,同时铁素体所占面积比例也提高,所以正火状态比之热轧状态有着更好的塑形和韧性

钢的正火是将钢加热到全部奥氏体的温度(Ac3以上30-50度),经过保温后空冷获得细珠光体的热处理工艺,这是最经济也是最简单的一种热处理,目的是

使晶粒细化,组织均匀,可作为淬火前的预备热处理,对有些普通结构零件,正火也可作为最后热处理